Como em qualquer dispositivo mecânico, uma unidade de energia hidráulica terá inevitavelmente muitos pequenos problemas ao longo de sua vida útil. Você nem sempre precisará chamar alguém para repará-lo. Você pode resolver muitos desses tipos de problemas sozinho, usando alguns métodos básicos de solução de problemas.

As unidades de energia hidráulica podem ter vários problemas diferentes.

As unidades de energia hidráulica podem ter vários problemas diferentes.Informação geral

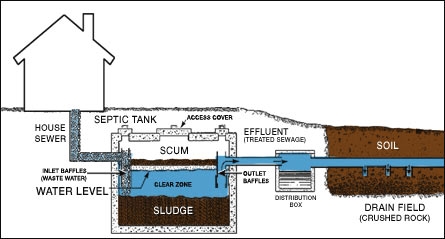

Lembre-se sempre de como o sistema hidráulico deve funcionar de maneira ideal. Os sistemas hidráulicos criam um fluxo de líquido, cuja resistência gera pressão. O fluxo do líquido determina a velocidade do atuador, enquanto a pressão determina a força do atuador. O fluido sob pressão sempre segue o caminho de menor resistência e, quando o fluido se move de uma área de alta pressão para uma área de baixa pressão, e nenhum trabalho é realizado no meio, é gerado calor.

Os problemas com um sistema hidráulico se enquadram em cinco categorias principais: ruído excessivo, calor excessivo, fluxo incorreto, pressão incorreta e operação incorreta.

Barulho excessivo

Ruído excessivo pode ocorrer em três seções diferentes do sistema hidráulico: a bomba, o motor e a válvula de alívio.

Pequenos problemas com ruído podem envolver cavitação ou a criação de bolhas de ar no fluido da bomba. Veja se alguma das alternativas a seguir resolve isso: substituindo filtros sujos, lavando filtros em um solvente compatível com o fluido do sistema, limpando linhas de entrada entupidas, limpando ou substituindo a ventilação do respiro do reservatório, alterando o fluido do sistema, alterando a velocidade adequada do motor de acionamento da bomba, revisando ou substituindo a bomba de sobrealimentação ou verificando se o fluido está muito frio.

Problemas mais graves podem ser ar no fluido da bomba ou um acoplamento do motor gasto ou danificado. Tente estas táticas para corrigir esses problemas: apertar as conexões com vazamento, encher o reservatório até o nível adequado, sangrar o ar do sistema ou substituir a vedação do eixo da bomba.

O acoplamento da bomba ou do motor pode estar desalinhado. Alinhe a unidade e verifique as vedações, os rolamentos e os acoplamentos.

A válvula de alívio pode ser ajustada incorretamente, exigindo que a pressão seja redefinida usando um manômetro.

Por fim, uma bomba gasta ou danificada, um gatilho ou uma sede gasta na válvula de alívio requerem uma revisão ou substituição da peça.

Calor excessivo

Pode ocorrer calor excessivo na bomba, no motor, na válvula de alívio ou no fluido.

Mais uma vez, verifique primeiro problemas menores usando as medidas mencionadas na seção acima. Verifique o ajuste da válvula.

Problemas mais extremos com o calor incluem uma carga excessiva no seu motor. Verifique as condições do seu motor e veja se ele está sendo pressionado com força. Sua bomba, seu motor ou sua válvula de alívio também podem estar desgastados ou danificados, o que significa que um ou todos esses dispositivos requerem substituição.

No caso de fluido aquecido, verifique primeiro se o fluido está muito alto. Depois verifique se o fluido está sujo ou quase acabando. Verifique a viscosidade do fluido. Verifique o sistema de arrefecimento do fluido quanto a mau funcionamento e limpe o resfriador e / ou o filtro do resfriador, se necessário. Se isso não ajudar, substitua a válvula de controle do resfriador e, se nada disso funcionar, repare ou substitua o resfriador. No entanto, uma bomba, motor, válvula ou outro componente gasto ou danificado no sistema também pode ser o culpado.

Fluxo incorreto

Se você não estiver recebendo fluxo no seu motor hidráulico, verifique se a bomba está recebendo fluido. Verifique se a bomba está funcionando corretamente e repare ou substitua-a. Verifique se há cisalhamento no acoplamento bomba-acionamento. Verifique se o motor da bomba está girando na direção correta. Verifique se o controle direcional está definido na direção errada. Verifique se todo o fluxo está passando sobre a válvula de alívio. Por fim, verifique se a bomba está danificada.

O fluxo baixo pode ser causado simplesmente com o fluxo ajustado muito baixo, a válvula de alívio ou de carga ajustada muito baixa, o fluxo pode estar passando por uma válvula aberta incorretamente, um vazamento externo no sistema, um dispositivo de ativação de garfo inoperante, um dispositivo incorreto motor da bomba calibrado e, finalmente, uma bomba, motor ou outro componente desgastado.

Pressão incorreta

Nenhuma pressão no seu sistema hidráulico significa que não há fluxo; portanto, volte ao sistema de fluxo incorreto.

A baixa pressão pode ser causada por uma válvula redutora de pressão ajustada muito baixa, por uma válvula danificada ou por uma bomba, motor ou cilindro danificados.

A pressão errática pode ser causada pelo ar no fluido, uma válvula de alívio gasta, um contaminante no fluido, um acumulador defeituoso ou uma bomba, motor ou cilindro desgastado.

A pressão excessiva pode ser causada por um alívio desajustado ou danificado, válvula de redução ou descarga ou um dispositivo de acionamento de garfo inoperante.

Operação defeituosa

Uma máquina hidráulica inerte pode significar que ocorreu uma ligação em algum lugar da máquina, que não há sinal de comando para o servo amplificador, a válvula servo está inoperante ou desajustada, a válvula servo está inoperante ou o motor e / ou o cilindro estão gastos ou estragado. Verifique todos esses problemas e siga as etapas necessárias para corrigi-los.

O movimento lento pode ser resultado de baixo fluxo, viscosidade do fluido excessivamente alta, válvulas com pressão de controle insuficiente, sem lubrificação para as formas ou ligações da máquina, um problema com o servo-objetivo e a válvula ou um cilindro ou motor gasto ou danificado. Verifique cada um desses problemas por vez.

O movimento errático pode ser causado por pressão incorreta (consulte a seção sobre pressão incorreta), ar no fluido, sem lubrificação, um sinal de comando errático, problemas no servo amplificador, um transdutor de feedback com defeito, uma servo válvula aderente ou um cilindro ou motor gasto ou danificado .

O movimento excessivo pode ser causado por fluxo excessivo (consulte a seção de fluxo incorreto), mau funcionamento do transdutor de realimentação, um servo amplificador desajustado ou com defeito ou uma carga de trabalho excessiva na máquina.